КОМПЬЮТЕРНОЕ 3D-МОДЕЛИРОВАНИЕ, СЛОЖНОСТИ ПРИ ПЕЧАТИ 3D-МОДЕЛЕЙ И ПОЛУЧЕННЫЕ РЕЗУЛЬТАТЫ

Раздел: О новых подходах к технологическому обучению школьников и подготовки учителей технологии

Журнал: Профессиональное образование и технологическое обучение в РФ и за рубежом

27 декабря 2016 г.

Авторы: Вервекин Валерий Григорьевич , Мареев Александр Сергеевич

УДК 371

А. С. Мареев, В. Г. Вервекин

A. S. Mareev, V. G. Vervekin

КОМПЬЮТЕРНОЕ 3D-МОДЕЛИРОВАНИЕ, СЛОЖНОСТИ ПРИ ПЕЧАТИ 3D-МОДЕЛЕЙ И ПОЛУЧЕННЫЕ РЕЗУЛЬТАТЫ

COMPUTER 3D-MODELING, 3D-PRINTING COMPLEXITY OF MODELS AND RESULTS

Аннотация. Статья посвящена компьютерному 3D-моделированию проблемам с 3D-печатью и принтером Felix 3.0, области применения 3D-моделирования, возможностями использования для моделирования объектов, программам 3D-моделирования, устройству печатающей головки, проектированию в программе КОМПАС-3D, преимущество 3D-печати и недостатки.

Annotation. The article is devoted do the problems of computer 3D-modeling with 3D-printing a the printer «Felix 3.0» the area of application of 3D-modeling; the possibilities of tulip for modeling projects the programmers of 3D-modeling the device of the print head; the design of the program «KOMPAS-3D», advantages and the disadvantages of 3D-printing.

Ключевые слова: 3D-печать, компьютерное моделирование, Felix 3.0, КОМПАС-3D.

Keywords: 3D-printing, computer modeling, Felix 3.0, KOMPAS-3D.

В наше время прорыв в объемном моделировании вынуждает фантастику в прошлом сделать реальностью сейчас. Объемное или 3D-моделирование представляет собой процедуру разработки 3D-модели с использованием специализированного программного обеспечения. Трехмерная модель создается посредством множества точек (Points), соединенных между собой линиями (Lines) и изогнутыми поверхностями (Curved Surfaces) [1].

Область применения трехмерного моделирования постоянно расширяется и охватывает: игры; медицину – для создания детальных моделей органов человеческого тела; инженерию – для воспроизведения моделей транспортных средств, новых устройств и сооружений; кинематограф – для создания различных спецэффектов; образовании – для обучения наглядным образом создавать трехмерные модели, проектов и научных работ [1].

Раньше, чтобы построить модель какого-либо грандиозного объекта, нужно было сначала создать его небольшую копию, называемую опытным образцом или моделью. Модель (фр. modèle, от лат. Modulus – «мера, аналог, образец») – это система, исследование которой служит средством для получения информации о другой системе; представление некоторого реального процесса, устройства или концепции [2]. Опытный образец обычно делали из древесины, металла, пластилина или других материалов. Моделирование является одним из важнейших этапов проектирования, требуется для наглядности и осязаемости рассматриваемого проекта. Этот этап требовал львиную долю времени проектирования, так как нужно было очень точно и в небольшом масштабе изготовить детали модели и собрать их. Так как делалось в основном все вручную, погрешности были большие.

В 3D-моделировании создание модели производится в программах: КОМПАС-3D, 3D-MAX, Blender, AutoCAD, SolidWorks. После создания модели на компьютере её возможно распечатывать на 3D-принтере. В наше время существует множество различных фирм, производящих 3D-принтеры с различными видами конструкций и принципами действия.

Ученики православной гимназии во имя Святителя Луки Войно-Ясенецкого летом 2016 года приняли участие в проекте грантового конкурса «Православная инициатива» – «Церкви и святые места родного края». Мероприятия, проводимые в рамках проекта, обеспечивают максимальный охват учащихся 5-х – 7-х классов, создают ситуацию для развития творческой инициативы и самостоятельности, ситуацию успеха для каждого гимназиста. Нами была проведена работа по проектированию 3D-моделей по данному гранту, в которых проектировали церкви, часовни, святые источники. 3D-модели создавались в программах КОМПАС-3D, SolidWorks. В программу обучения также было заложено печать разработанных 3D-моделей на принтере Felix 3.0.

Но у нас возникли следующие проблемы с настройкой:

- Рабочая столешница принтера была не откалибрована, линейные направляющая оси Zбыли не перпендикулярны плоскости XY.

- ABSпластик, который мы использовали, не прилипал к столешнице.

- После третьей печати вышел из строя экструдер (печатная головка FDM-принтера).

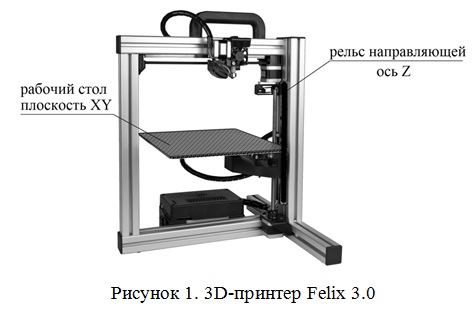

Решение данных проблем было следующим (рис. 1):

1. Калибровку стола произвели по инструкции, поставляемой с принтером, но столешница сохраняла небольшой наклон, и в некоторых местах сохранилась неравномерность печати. Неисправность была в закреплении рельсы направляющей каретки 3D-принтера оcи Z, т.е. она перемещалась не перпендикулярно плоскости XY (рабочего стола). Выходом из данной ситуации было раскрутить крепежные болты и сместить рельс на 3 мм, но открутить удалось лишь один верхний болт, и этого было достаточно для того, чтобы несильными ударами молотка через металлический стержень подвинуть рельс на 3 мм.

2. Плохая адгезия (прилипание) пластика к рабочему столу. Решили приклеить стекло к нему, но и это не решило проблемы. По совету инженера Смагина К.Н. из (МБОУ ДОД "Центр детского технического творчества «Меридиан») в ацетоне растворили пластик и покрыли этой жидкостью стекло. После высыхания жидкость образовала пленку, заготовки стали проявлять лучшую адгезию к данной пленке. Прилипание к поверхности рабочего стола дает нам возможность допечатать деталь, а из-за невозможности принтера поддерживать нужный режим подогрева рабочего стола до 140°C деформация от термоусаживания все равно происходит, и это сильно сказывается на качестве печатаемой детали. Принтер может нагревать рабочий стол максимально до 90°C.

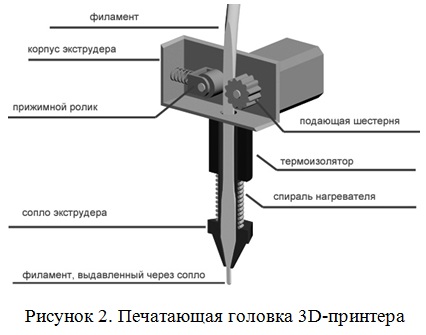

3. Во время печати печатающая головка принтера (рис. 2) постоянно сдвигалась и портила детали. В основном это происходило во время продолжительной печати. А на 3-ей детали сопло экструдера совсем выдавило пластиком из печатающей головки. Всему виной оказался пластиковый термоизолятор, который не справился с тепловыми нагрузками и оплавился. Задачей данной детали было не допустить проникновения высоких температур в верхнюю часть печатающей головки и сохранить нагрев сопла в нужном диапазоне температур. Методом проб заменили пластиковый термоизолятор на металлический, после чего принтер начал отключать нагрев при температуре 160°C этого никак не хватало для расплавления ABC пластика (нужная температура 220 - 240°C ). Нужно было найти замену данной детали из пластика, оригинальная в нашем городе не продается. Временные промежутки мероприятия не давали возможности ждать поставку детали под заказ. Просматривая интернет на наличие подобных неисправностей у других пользователей, нашли отклики людей, которые имеют те же проблемы, что и мы, с этой же или аналогичной моделью принтера Felix. Блогер Saamec (по имени Илья) в своей статье описывает те же проблемы с принтером Felix и советует заменить сломанный термоизолятор на фторопластовый [3]. В итоге была выточена деталь из фторопласта, но и эта попытка не увенчалась успехом, так как пластик снова расплавился, не напечатав ни одной детали. Нужно было найти материал, который не плавится и имеет теплопроводность, соответствующую пластику оригинальной детали. По таблице теплопроводности материалов мы нашли несколько негорючих, тугоплавких пластмасс: текстолит, бакелит С, устойчивых до температуры 300°C, что нам как раз и подходило. Нами был выбран текстолит, из него в ручную была изготовлена деталь и установлена на принтер.

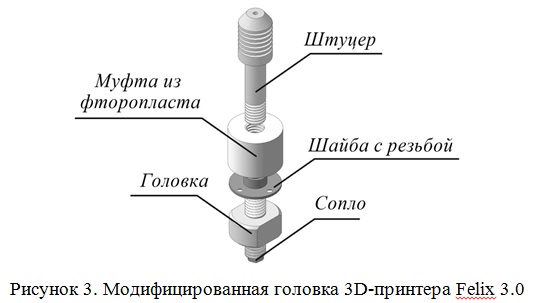

Данная деталь прослужила 4 печати, и текстолит не справился с температурным режимом и механической нагрузкой. Предстоял возврат к фторопласту с изменением конструкции термоизолятора. Была установлена шайба с резьбой, которая крепится шурупами к фторопластовой муфте (рис. 3). Так была решена проблема: неисправность термоизолятора больше не проявлялась.

После ремонта и настройки были напечатаны первые качественные 3D-модели (рис. 4).

Итак, из вышеперечисленного мы можем сделать вывод, что ручной способ моделирования оказался не актуальным в свете новых технологий, так как имел очень большую стоимость материалов и требовал больших временных затрат.

Можно выделить плюсы и минусы компьютерной 3D-печати.

Плюсы:

- высокая точность получаемых деталей;

- модели получаются достаточно реалистичными;

- уже на этапе создания 3D-модели можно выявить ошибки в проекте и устранить их.

Минусы:

- очень долгая печать при полном или частичном заполнении и при улучшении качества печати детали;

- работать возможно только человеку, имеющему инженерную подготовку;

- невозможность создания сложных механизмов в масштабе.

Научно-технический прогресс движется и нужно за ним успевать, понимать и работать с новыми технологиями. Еще 20 лет назад мало у кого был дома принтер или компьютер, сегодня почти в каждом доме имеется компьютер, и у многих имеется принтер, с помощью которого печатают тексты, рисунки и фотографии. Пройдет еще несколько лет и в каждом доме появится 3D-принтер. Мы должны это понимать и готовить будущее поколение для работы с ним, развивать инженерные познания, техническое мышление, показывать и рассказывать, какие нововведения их ждут. Сегодня 3D-принтеры возможно использовать для обучения детей на уроках технологии и информатики, это поможет им определиться с будущей профессиональной деятельностью.

Список литературы

- Егорова, И. Н. Исследование программных сред 3D-моделирования [Текст]. / И. Н. Егорова, А. В. Гайдамащук // Технологический аудит и резервы производства: сб. статей. – Харьков, 6/1(14), 2013. – С. 11–14. – 2226-3780 ISSN

- Модель [Электронный ресурс]. // Википедия : свободная энциклопедия. – 2016. – Режим доступа: https://ru.wikipedia.org/wiki/%D0%9C%D0%BE%D0%B4%D0%B5%D0%BB%D1%8C#cite_note-2 , свободный. — Загл. с экрана. — Яз. рус., англ.

- Сообщество владельцев 3D-принтеров [Электронный ресурс]. – Режим доступа: http://3dtoday.com