ПРОЦЕСС КРИСТАЛЛИЗАЦИИ ОДНОГО ИЗ КОМПОНЕНТОВ ГАЗОВОЙ СМЕСИ В ПРОТОЧНОЙ ЧАСТИ НИЗКОТЕМПЕРАТУРНОГО ТУРБОДЕТАНДЕРА

Раздел: Технические науки

Журнал: Модернизация общего и профессионального образования

27 октября 2016 г.

Авторы: Варенков Сергей Васильевич

УДК 378

С. В. Варенков

S. V. Varenkov

ПРОЦЕСС КРИСТАЛЛИЗАЦИИ ОДНОГО ИЗ КОМПОНЕНТОВ ГАЗОВОЙ СМЕСИ В ПРОТОЧНОЙ ЧАСТИ НИЗКОТЕМПЕРАТУРНОГО ТУРБОДЕТАНДЕРА

CRYSTALLIZATION PROCESS ONE OF THE COMPONENTS OF THE GAS MIXTURE IN THE FLOW SECTION OF LOW-TEMPERATURE TURBO EXPANDER

Аннотация. Представлены результаты процесса кристаллизации одного из компонентов газовой смеси в газовом потоке на основании разработанной математической модели. Дан анализ изменения некоторых параметров газовой смеси в зависимости от различной концентрации одного из компонентов.

Annotation. the results of crystallization process of one of the components of mixed gas in the gas flow, based on the developed mathematical model, are represented in the article. The analyses of changes in some parameters of mixed gas, in relation to different concentration of one of the components.

Одномерное течение газовой смеси, состоящей из попутного газа (воздуха) и паров, способных кристаллизоваться (диоксид углерода), описывается уравнениями состояния, неразрывности, сохранения количества движения, сохранения энергии и уравнением кристаллизации [1, с. 91]. В парогазовом пространстве в момент кристаллизации образуются зародыши.

Исходными данными для решения системы уравнений являются: начальное давление смеси, начальная температура потока, начальный массовый расход смеси, начальная объемная концентрация диоксида углерода в смеси, угловая скорость вращения рабочего колеса турбодетандера, шаг интегрирования, величина интервала интегрирования и закон распределения поперечных сечений каналов.

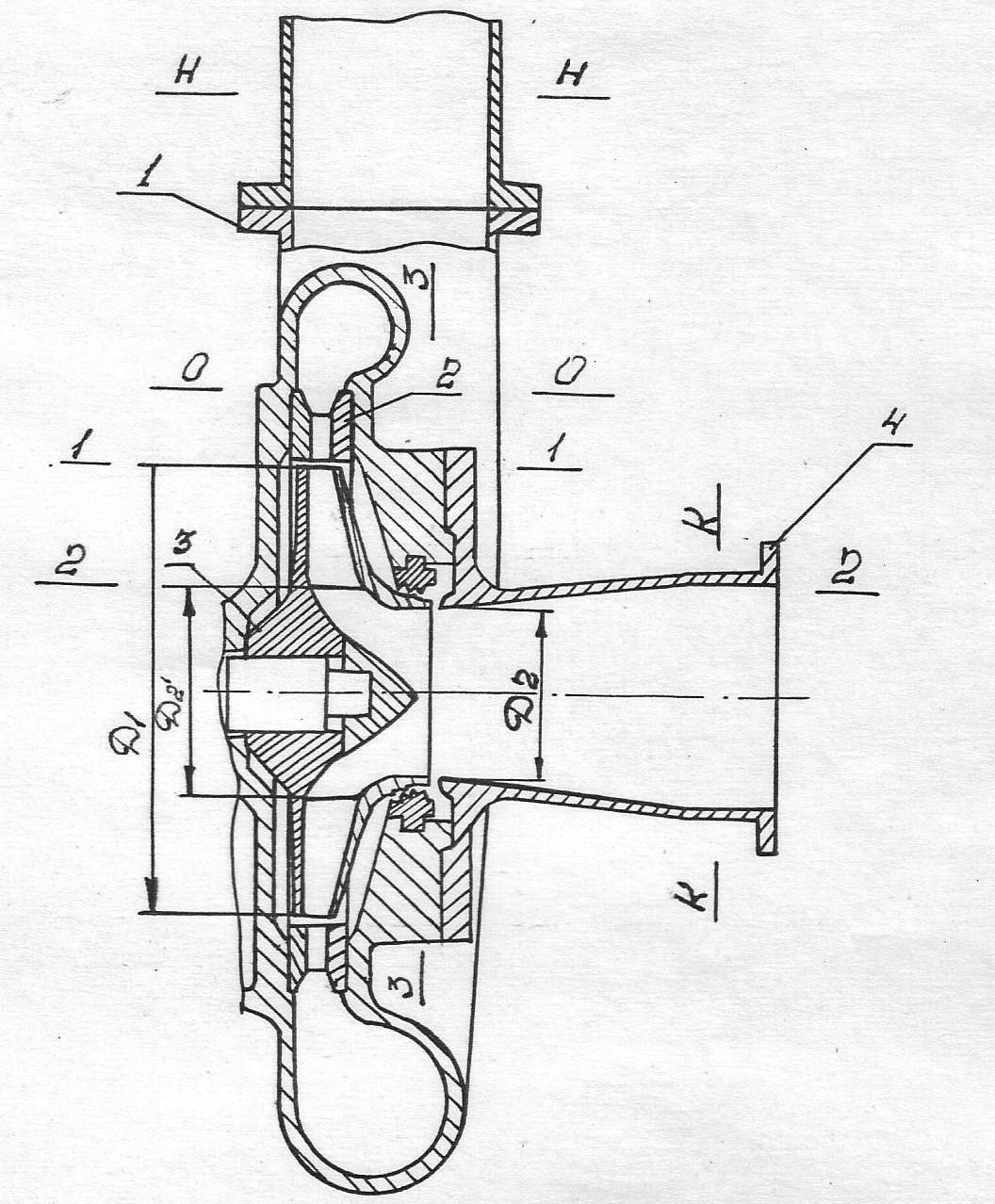

Проточная часть турбодетандера, представленная на рисунке 1, состоит из входного патрубка 1, соплового аппарата 2, рабочего колеса 3 и выходного патрубка 4.

Рисунок 1. Схема проточной части турбодетандера

Для исследования турбодетандера принята следующая схема расположения контрольных сечений:

«н-н» - сечение, расположенное перед входным патрубком;

«0-0» - сечение на входе в сопловой аппарат;

«1-1» - сечение на входе в рабочее колесо;

«2-2» - сечение на выходе с лопаток рабочего колеса;

«3-3» - сечение на выходе из рабочего колеса;

«к-к» - сечение, расположенное на выходе из выходного патрубка.

Расчеты производились для двух вариантов рабочих колес, отличающихся входными углами установки лопаток. Потери от трения потока о стенки каналов и потери от теплопритоков из окружающей среды не учитывались. Проведенные теоретические исследования процесса кристаллизации диоксида углерода (![]() ) в проточной части низкотемпературного турбодетандера показали, что образование твердой фазы начинается в рабочем колесе [1, с. 92]. Процесс образования кристаллических зародышей происходит ближе к выходу потока из межлопаточных каналов рабочего колеса. При больших значениях начальной концентрации

) в проточной части низкотемпературного турбодетандера показали, что образование твердой фазы начинается в рабочем колесе [1, с. 92]. Процесс образования кристаллических зародышей происходит ближе к выходу потока из межлопаточных каналов рабочего колеса. При больших значениях начальной концентрации ![]() в смеси

в смеси ![]() процесс ядрообразования начинается раньше и диапазон изменения несколько меньше. Наибольшие значения скорости ядрообразования I соответствуют максимальному переохлаждению потока [2, с. 93], в этот момент образуются кристаллические зародыши критического размера, способные к дальнейшему росту.

процесс ядрообразования начинается раньше и диапазон изменения несколько меньше. Наибольшие значения скорости ядрообразования I соответствуют максимальному переохлаждению потока [2, с. 93], в этот момент образуются кристаллические зародыши критического размера, способные к дальнейшему росту.

Во время проведения экспериментальных исследований возможность выпадения кристаллической фазы определялась визуально. Через смотровые окна, установленные за проточной частью турбодетандера, наблюдалось затуманивание потока твердыми частицами. С увеличением начальной объемной концентрации диоксида углерода в газовой смеси на входе в машину оптическая плотность тумана возрастала. Через смотровые окна, установленные на стенках сепаратора, можно было видеть оседание твердой фазы на дно камеры в виде снегообразной массы. Сразу же после окончания испытаний детандера в режиме вымораживания двуокиси углерода производилось вскрытие проточной части. На поверхностях элементов проточной части налипания кристаллов обнаружено не было. Поэтому возможность забивания проточной части твердой фазой исключена.

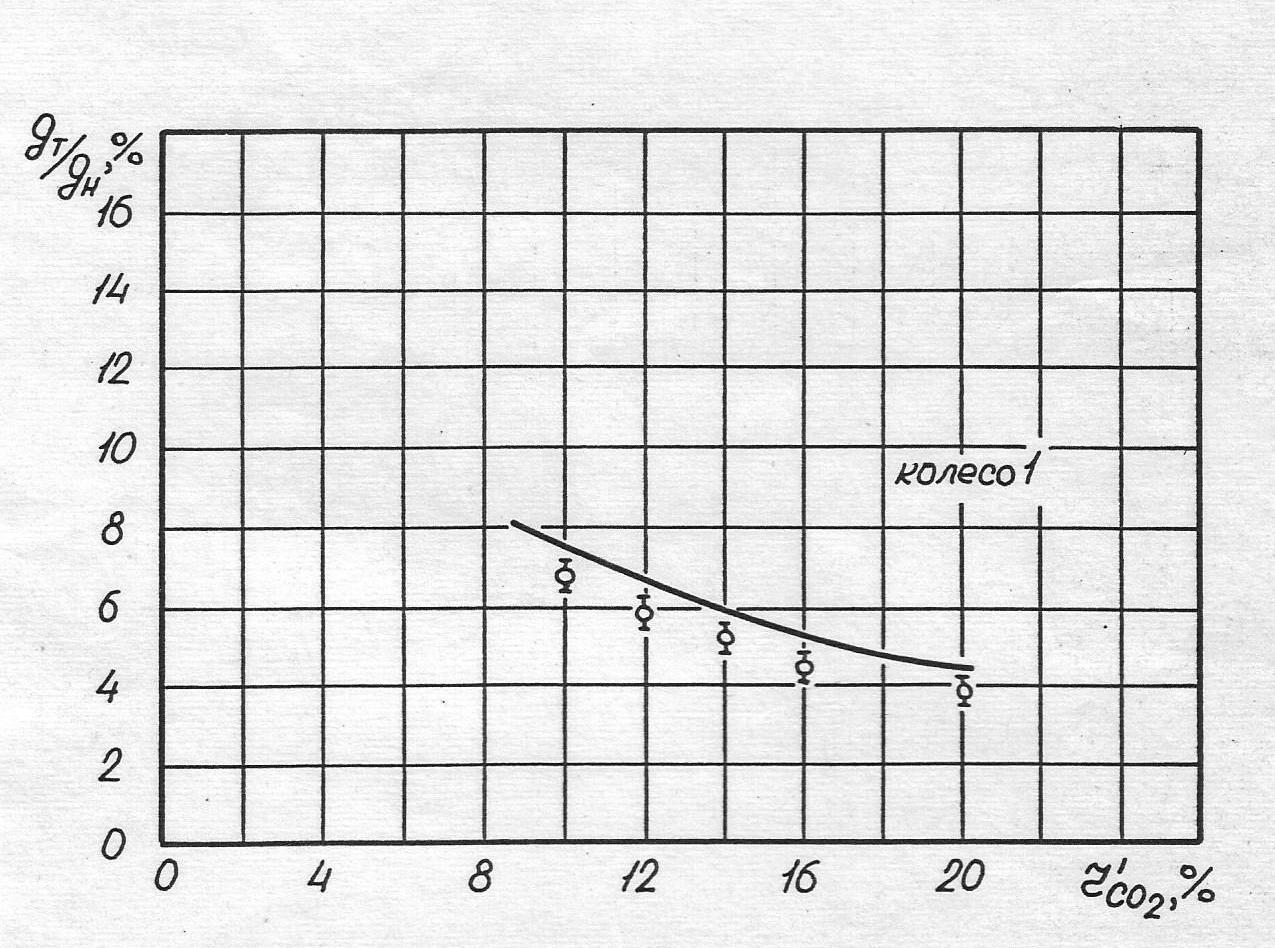

Зависимость количества выпадающей твердой фазы ![]() в процессе кристаллизации, отнесенного к начальной массовой концентрации диоксида углерода в смеси

в процессе кристаллизации, отнесенного к начальной массовой концентрации диоксида углерода в смеси ![]() , от начальной объемной концентрации

, от начальной объемной концентрации ![]() представлена на рисунке 2.

представлена на рисунке 2.

Рисунок 2. Зависимость степени извлечения ![]() от параметра

от параметра ![]() :

:

---- - расчет, о – эксперимент

В результате сопоставления расчетных результатов процесса кристаллизации с экспериментальными данными показано хорошее совпадение опыта с расчетом.

Список литературы

- Варенков, С.В. Процесс образования твердой фазы диоксида углерода из газовой смеси в турбомашинах / С.В. Варенков // Технологическое и профессиональное образование в России и за рубежом как фактор устойчивого развития общества: Международный сборник научных трудов. Секция «Управление технолого-экономическими процессами». – Новокузнецк: изд-во КузГПА, 2009. – Том 5. – С. 90-93.